不言而喻,既是评定混凝土质量的重要指标,又是控制混凝土质量的重要依据。混凝土公司制作标养试块是检验实际生产与试验配合比的符合性,及时掌握实际生产配合比、原材料以及机械设备计量等生产质量的控制情况。混凝土试块强度直接反映混凝土公司混凝土生产质量,为配合比调整的依据。在生产实践中,结构实体同条件试块用于检验、评定实体混凝土强度,能够较准确反映混凝土工程实体的真实强度。如果出现同条件试块强度不合格,必然引起工程质量纠纷,还要配合其他检测方式来进行检测,处理起来十分麻烦。此外,工程实践的同条件养护试块,对混凝土工程拆模、张拉等施工工序具有指导作用。在实践中,常常出现混凝土试块不合格现象,如何做出合格的混凝土试块是混凝土技术人员的一项十分重要的工作。

(1)3个试块抗压强度平均值不合格。造成此现状的原因,极大可能是混凝土实际强度不能够满足设计的基本要求。造成这一现象的原因很多,既有原材料波动(如水泥强度的降低,矿物掺合料活性指数降低,砂石质量变差),也有混凝土生产的全部过程控制不当(如搅拌楼用水量超标,工地加水)等原因,具体原因再次不做详细阐述。

(2)单个试块抗压强度值偏差较大,超出规定范围,造成试验结果无效。这种现象多是试块制作的步骤中不规范造成的,通过规范制作通常能避免。例如,实践时发现成型的100×100×100的试块中,有一块低于另外两块的强度,约2兆帕左右,通过观察发现成型的过程中一组3个试块装料不均匀。这种现象在试块拆模后可以称一下,有时试块重量偏差50~100g,试块重的强度高,同强度等级的各试块重量相对差别不大时,一般抗压强度也相差不大。

(3)按照规范做评定的多组试块间强度值离散较大,依据相应的统计方法评定不合格。造成此现状的原因,既有生产的全部过程控制的因素,也有混凝土试块制作的步骤中的不规范因素造成的。

针对以上这几种现象,我们重点讨论怎么样做试块制作,制作出合格的混凝土试块,为混凝土质量控制提供有力的依据。

对于长时间使用的试模应定时进行自检,尤其是使用塑料试模时更应注意自检,不合格试模应按时换。试模质量参差不齐,反复使用容易造成试模变形,如试块表面不平整、尺寸误差,甚至严重变形。因此,每三个月应对试模自检一次,当试模尺寸、对角线、面的不平整度发生明显的变化时,会造成试块变形而影响受压面积,导致混凝土抗压强度值偏低甚至强度值不合格。

混凝土试块所选用试模应依据相关规范规定选用试模尺寸,不宜盲目使用造成混凝土试块离散偏大,造成混凝土强度不合格。

为了方便脱模,常常在试模表面脱模脱模剂。脱模剂选用时应注意使用不与混凝土拌合物反应的脱模剂,涂抹脱模剂时应薄薄一层,不宜涂抹过多。脱模剂过多容易沿试模壁上浮聚集在混凝土表面,分层振捣时容易随着插捣进入到试块内部形成隔离层,大幅度的降低混凝土抗压强度。

混凝土取样应按照规范进行,从同一车中取样,才可能正真的保证混凝土拌合物离散较小,做的试块强度才有机会离散小。从实践来看,随着运输时间的增加,国产混凝土罐车前后两端的石子会发生聚集现象,具体表现就是“两端石子多,中间石子相对两端少”,即石子向两端移动。因此,混凝土取样时应从罐车的约1/4~3/4处取,数量应多于试验所用量的1.5倍,且不宜少于20L,然后人工均匀搅拌。但实践中却常常不按照规范进行,具体表现如下:

(2)取样在混凝土卸料开始时就立即取样,造成混凝土拌合物石子含量偏多,或者罐车司机冲洗罐尾,造成尾部水胶比偏大,混凝土强度偏低;

(6)工地准备不足,长时间没浇筑,混凝土坍落度损失严重用外加剂(或加水)调料后取样;

实际施工现场取样人员不了解取样方法及标准,未按操作要求去做,取样时随意性很大,只图方便制作、养护,不按骨料的粒径选取试模,取样时直接把混凝土原料装入混凝土试模,甚至随意加大水泥用量或添加大石子,造成试块的强度值离散性增大,使试块不有代表性,直接影响了评判结果,给混凝土结构留下质量隐患。

规范《普通混凝土物理力学性能测试方法标准》GB/T50081—2019规定:“根据混凝土拌和物的稠度确定混凝土成型方法,坍落度不大于70mm的混凝土宜用振动振实;大于70mm的宜用捣棒人工捣实;检验现浇混凝土或预先制作的构件的混凝土,试块成型方法宜与实际采用的方法相同”。施工现场大多采用人工振捣的方式来进行,混凝土应分两层装入试模,插捣底层混凝土拌合物时应垂直插捣至试模底部,插捣上车时应插入下层20mm~30mm。插捣次数按试模截面10000mm2内不少于12次,振捣后用橡皮锤轻轻敲打试模四周。制作好试块应刮除试模上口多余的混凝土并保证一定的混凝土富裕,避免混凝土沉降后,混凝土表面低于试模,混凝土临近初凝时应进行抹面。

为了提高试块强度,部分试验人员在制作试块时,往混凝土拌合物中添加水泥来提高试块强度。但加入干水泥后,一旦搅拌不均易引起混凝土试块离散比较大,即个别试块强度偏高,有的偏低。

很多试验员认为,试块中碎石含量高,试块强度就高,在制作试块时,填充过多石子造成浆体过薄,影响混凝土试块抗住压力的强度。检验测试发现,混凝土破坏最先发生在碎石与砂浆的结合处。

试块成型后应水平静止放置,防止混凝土试块表面高度不均,尤其是混凝土坍落度较大时,易引起试块尺寸不满足要求。

(1)混凝土试块成型后,应及时采用不透水的薄膜覆盖防止表面失水,尤其是高强度等级混凝土试块在干燥天气时失水会影响试块的13d强度,甚至降低7d、28d强度。混凝土试块不养护或者养护不足,很难准确判断混凝土的合格性、混凝土实体工程结构强度。

(3)拆模时间过早,易引起掉角,拆模过程中振动也会造成混凝土内部影响。

(4)试块不标记、不登记台账,拆模后随意堆放,造成混凝土混放,造成混凝土试块强度值相差很大。

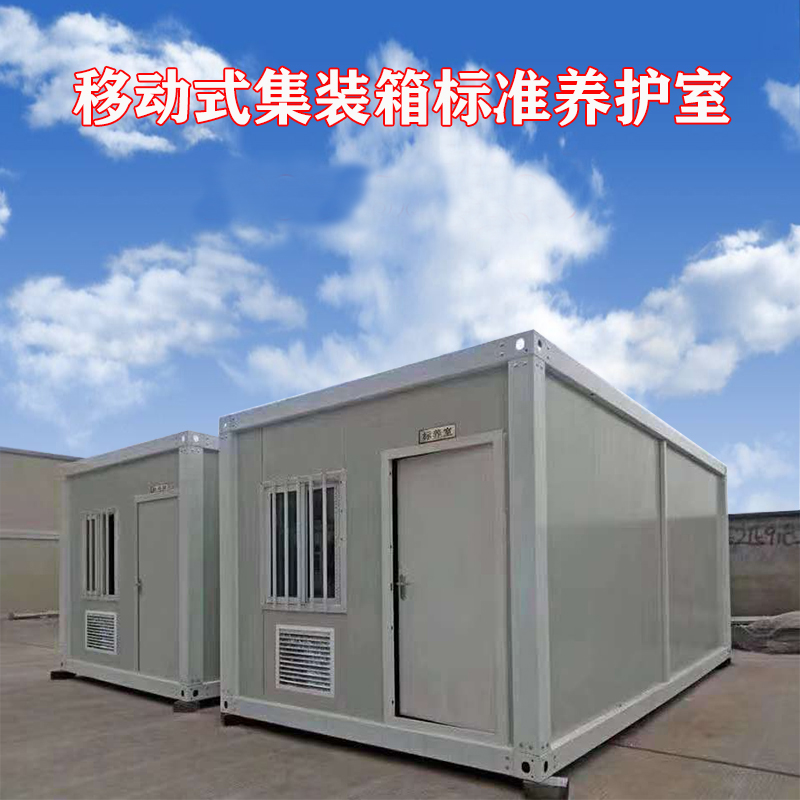

(5)混凝土拆模后,立即放入温度为20±2℃,相对湿度为95%以上的标准养护室中养护。冬季混凝土养护不满足(600℃·d)时,混凝土试块强度偏低。

(1)试块检测时,试块潮湿导致混凝土试块强度偏低,试块管理混乱、标识不清,不同强度等级随意组合造成检验测试的数据无效。

(2)注意压力试验机上下压板的平行度,防止试块偏心受压,局部破坏影响强度。

(3)试块检验测试过程中注意加荷速度,荷速度增加,混凝土检测值增加。混凝土强度等级<C30时,加荷速度每秒0.3~0.5MPa,C30≤混凝土强度等级<C60时,加荷速度每秒0.5~0.8MPa,≥C60时,加荷速度每秒0.8~1.0MPa。

(4)试验机应定时进行设备校准/检定,确认满足±1%测量精度,根据试块强度等级选择正真适合的压力机使破坏荷载应在压力机全量程的20%~80%之间。

(5)压力检测时,将侧面作为承压面,放置在承压板正中央。返回搜狐,查看更加多